Методика создания единичного потока

Поток единичных изделий

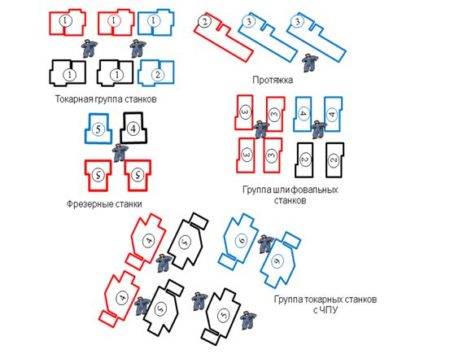

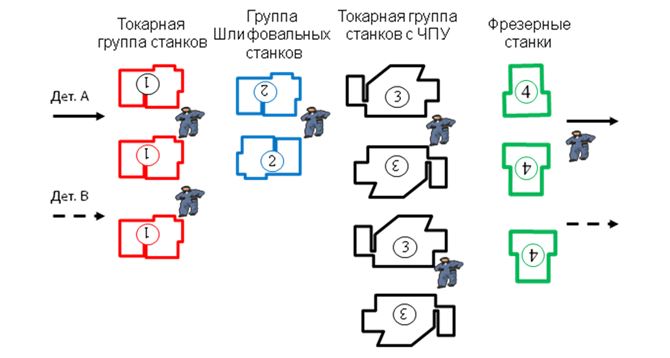

Традиционный подход построения потоков изготовления деталей (узлов):

-

Оборудование сконцентрировано по типам обработки.

-

Операторы закреплены за типами выполняемых операций (без учета реальной загрузки).

К чему это приводит?

-

Работа осуществляется партиями.

-

Лишней транспортировке.

-

Нерациональному использованию операторов.

-

При возникновении несоответствия бракуется вся партия.

-

Отсутствие потока.

-

Сложности понимания и управления процессом.

-

Большому времени протекания процесса.

-

Узкой специализации персонала.

-

Низкой производительность труда.

-

Межоперационным запасам, запасам готовой продукции.

-

Необходимости повторного контроля качества.

-

Лишнему оборудованию.

Предпосылки создания Потока единичных изделий -

снижение издержек (затрат) через устранение потерь на всем процессе производства.

Поток единичных изделий один из способов построения производства и устранения потерь.

Критерии построения Потока единичных изделий

1. Правильная последовательность операций

Оборудование (сборочные столы) при построении потока единичных изделий нужно располагать последовательно, в порядке технологической обработки (сборки).

Почему это важно?

-

«просматриваемость» потока с точки зрения управления.

-

Исключает лишние перемещения и пересечения операторов.

-

Легко понять, как перемещается деталь в потоке.

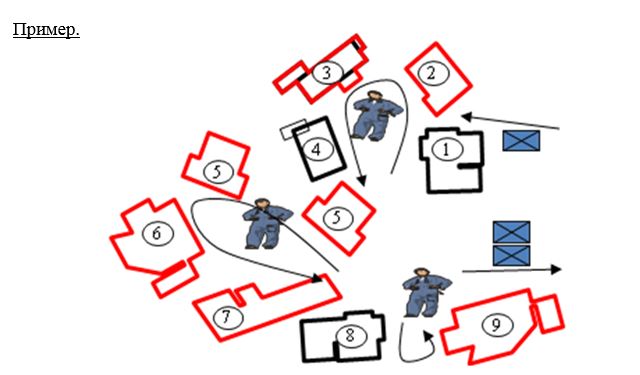

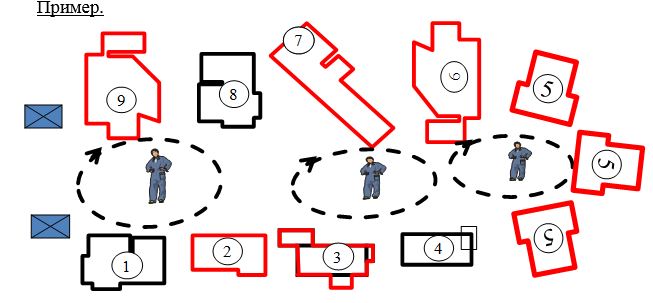

Пример построения единичного потока с нарушением последовательности операций

Такой способ построения потока имеет ряд недостатков:

Такой способ построения потока имеет ряд недостатков:

-

оторванность операторов друг от друга и как следствие при возникновении проблем у одного из них остальные продолжат свою работу;

-

сложность в проведении перебалансировки при изменении программы производства, а как следствие, низкая производительность труда операторов;

-

невозможно организовать систему передачи деталей между станками при помощи склизов, так как это приведет к перекрытию потока и из-за этого оператор будет вынужден носить деталь на руках, что приведет к такому виду потерь, как двойное касание детали.

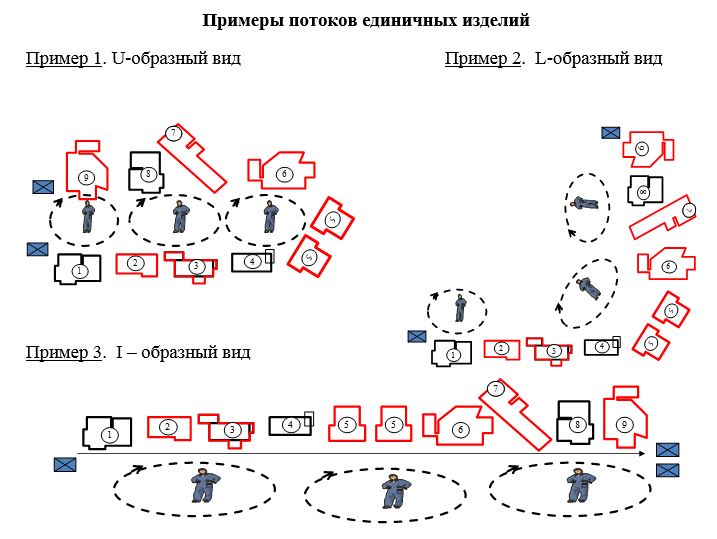

2. U-образный вид

Оборудование и столы расставляются U-образной скобой с выдерживанием технологической последовательности и норм расстояния между оборудованием.

Недостатки потоков единичных изделий I-образного вида и L-образного вида:

-

каждый из операторов может работать обособленно;

-

во время перехода в начало цикла оператор не добавляет ценность продукту.

U-образная форма построения потока позволяет сократить время на перемещения операторов в ячейке: оператор может работать не последовательно технологическим операциям (пример 2, 3), а совмещать операции, которые находятся напротив друг друга (пример 1).

U-вид позволяет расположить рядом первую и последнюю операции и организовать работу в ячейке таким образом, чтобы вход и выход в ячейку контролировал один оператор. Если нет забора готовой продукции из ячейки, то оператор не будет запускать новую деталь в поток.

3. Вход и выход потока целесообразно организовать на технологические проезды. Это позволит обеспечить хорошую поставку заготовок и забор готовой продукции, хорошее визуальное управление потоками.

4. Движение потока против часовой стрелки

Движение потока против часовой стрелки выбрано в силу того, что рабочая рука у человека правая и это дает возможность оператору больше нагружать правую руку в момент перемещения изделия. В случае, когда невозможно выставить поток против часовой стрелки (например: нарушается целостность потока при встраивании подсборов в основной поток, требуются капитальные затраты на модернизацию и доработку оборудования) допускается выставлять поток по часовой стрелке. Но это должно быть скорее в качестве исключения из правил, чем правилом.

5. Ориентация на Заказчика

В отличие от производства партиями единичный поток основан на концепции времени такта, то есть изделия выходят из потока по одному один раз в течение времени такта под конкретного Заказчика. В этом случае загрузка первого оператора, контролирующего вход и выход, должна быть приближена ко времени такта, так как этот оператор будет задавать ритм производства всей ячейки и не позволит допустить перепроизводства.

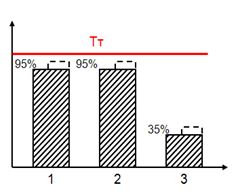

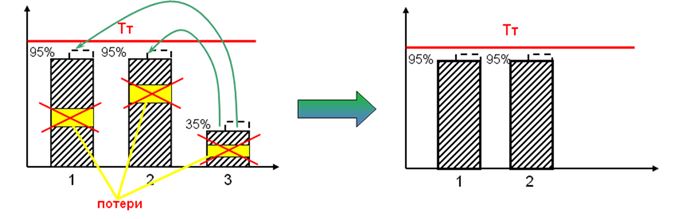

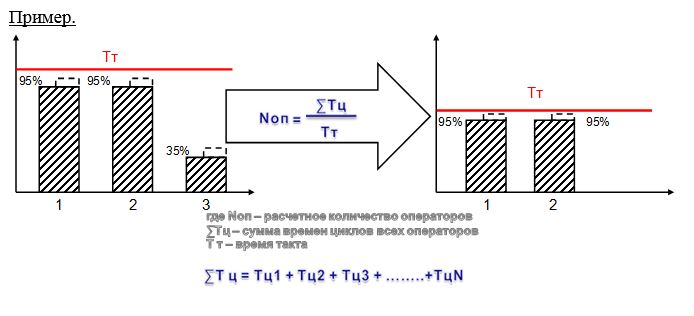

1. Равномерная загрузка операторов

1. Равномерная загрузка операторов

Преимущества:

-

выровненная загрузка операторов.

Недостатки:

-

перепроизводство;

-

отсутствие мотивации для проведения улучшений.

2. Разная загрузка операторов

-

отсутствие перепроизводства;

-

мотивация для проведения изменений.

Недостатки:

-

один оператор имеет низкую загрузку.

Низкая загрузка третьего оператора мотивирует руководителя подразделения ставить задачи персоналу участка по продолжению работы связанной с улучшениями. Целевым состоянием, в данном случае, будет работа двумя операторами. Для этого необходимо проанализировать еще раз работу каждого оператора, устранить потери в цикле каждого из них и провести дозагрузку.

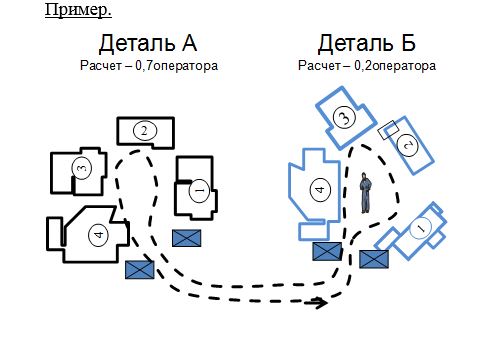

Если в ячейке работает один оператор и его загрузку невозможно довести до времени такта то, как в таком случае обеспечить работу участка по времени такта? В данном случае оператор может работать еще на одном или нескольких потоках, согласно времени такта каждой из деталей.

В случае производства деталей на одном потоке для нескольких заказчиков необходимо проработать возможность разделения потоков под каждого из них. В противном случае остановка одного из них приведет к увеличению запасов и невозможности быстро организовать новую стандартизированную работу для требуемого количества операторов на потоке.

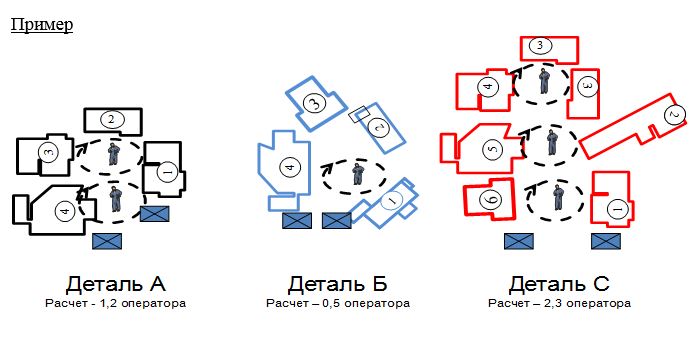

Пример

Поток изготовления 3-х деталей (общий персонал, общий парк станков):

Деталь А – два заказчика (2 точки потребления), деталь В – один заказчик.

Выстраивание независимых потоков под каждого заказчика

6. Уважение к оператору (безопасность работы)

Оператор создает ценность на производственной площадке, но сам себе не создает условий труда. Задача руководителя создать такие условия, которые позволили бы оператору работать с наименьшими потерями, поэтому при построении потока единичных изделий необходимо учесть:.

-

Передачу деталей между оборудованием на одном уровне (станки нужно выровнять по высоте).

-

Отсутствие перепада высот пола (изготовление трапов).

-

Отсутствие преград на пути движения оператора (острые углы, выступающие элементы стеллажей, столов, склизов, пультов управления и т.д.), то есть оператор должен использовать станок, а не наоборот.

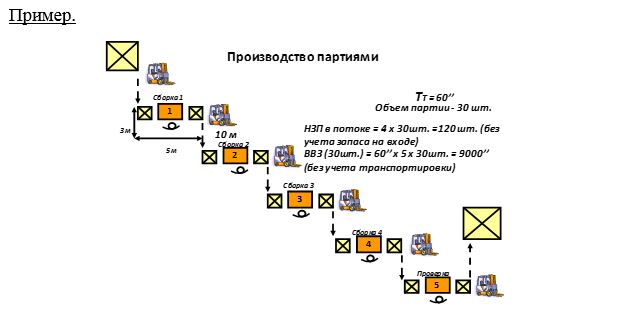

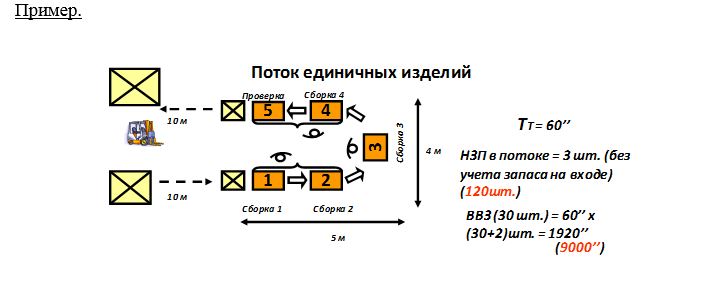

7. Минимальное время протекания процесса

Время протекания процесса – время прохождения продукта от сырья до готового изделия через все стадии обработки, включая ожидание при хранении в виде запасов, как между операциями, так и на складе.

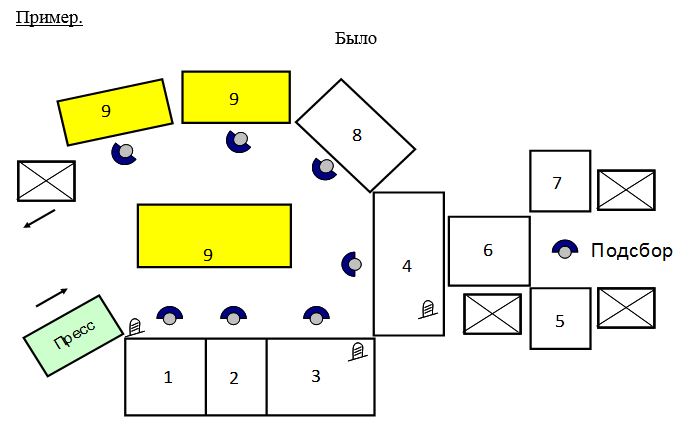

При традиционном способе размещения оборудования обработка деталей ведется партиями. При таком способе производства время протекания процесса будет складываться из времени обработки партии на всех операциях и времени транспортировки.

Построение единичного потока позволяет исключить транспортировку, проводить обработку и передачу деталей между операциями и операторами по 1 штуке (станки расположены близко друг к другу). Время протекания процесса в единичном потоке будет складываться из времени обработки одной детали по всем операциям.

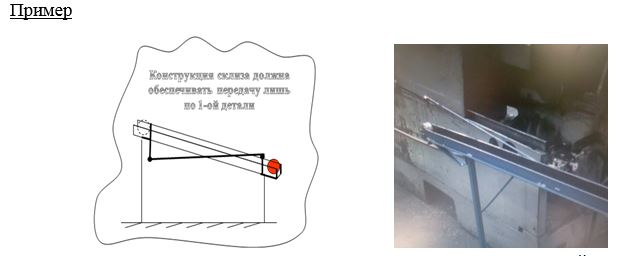

8. Передача деталей между операторами по 1 штуке

При построении единичного потока нужно продумать систему передачи деталей между оборудованием, которая должна обеспечивать работу ячейки в единичном потоке. В противном случае, операторы будут иметь возможность создавать межоперационные запасы.

Основное направления мышления при организации передачи деталей – ни каких механизмов с использованием электроэнергии, сжатого воздуха и проч., только за счет силы тяжести.

9. Минимальное количество рабочей силы

Поток единичных изделий позволяет быть гибким при использовании рабочей силы. Операторы размещаются внутри ячейки и при изменении программы производства можно без перепланировки провести перебалансировку работу внутри ячейки, добавив или убрав одного или нескольких человек.

Поток имеет U-образный вид, но построен в виде отдельных островков под конкретных операторов. При изменении программы производства при такой расстановке оборудования невозможно правильно сделать перебалансировку и количество требуемого персонала будет не оптимально.

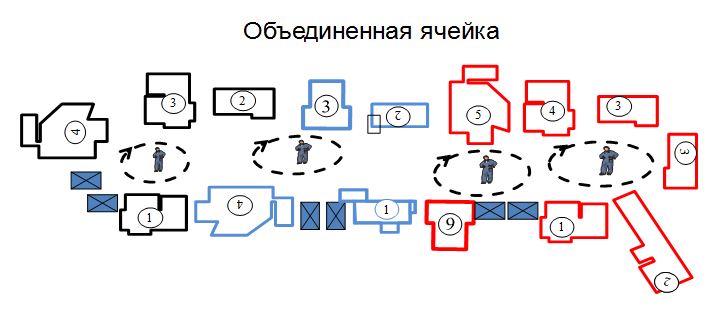

Потоки по деталям, входящим в состав одного узла и имеющим одно время такта, рекомендуется выстраивать в объединенную ячейку. Это позволит использовать наименьшее количество рабочей силы.

В объединенной ячейке из 2-х и более деталей, подачу заготовки и забор готовой продукции необходимо организовывать с одной стороны с выходом на проезд.

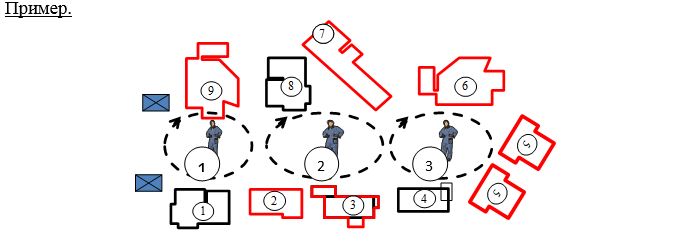

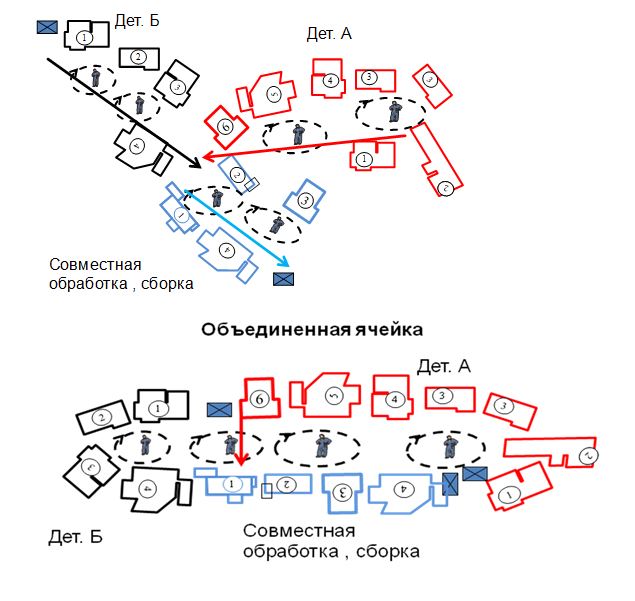

Пример. Поток построения единичного потока, в котором есть совместная обработка 2-х деталей

Немаловажным моментом при создании потоков единичных изделий является встраивание подсборов в основной поток, так как это позволяет эффективно использовать рабочую силу, снижать межоперационные запасы.

При построении потоков единичных изделий одним из ключевых моментов является правильное размещение гидростанций, электрошкафов. Их следует выносить и размещать за оборудованием, так как их габариты являются дополнительным временем для перехода оператора. Например, на механической обработке все действия оператора являются работой, не добавляющей ценности и поэтому необходимо ее снижать.

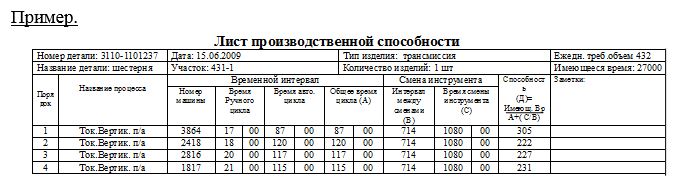

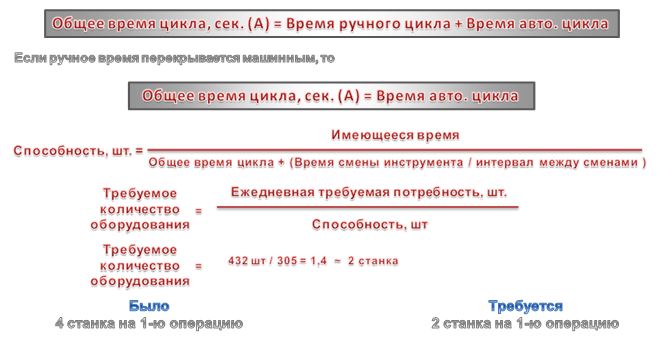

10. Минимальное количество оборудования

При построении потока единичных изделий расчет требуемого количества единиц оборудования необходимо проводить исходя из бизнес-плана. Дублирующее оборудование, как избыточные мощности, позволяет скрывать проблемы, поэтому его требуется вывести из процесса. Для определения требуемого количества оборудования необходимо заполнить лист производительной способности.

Если при выполнении программы конкретного месяца не требуется дополнительное оборудование, которое находится в ячейке, но необходимое, исходя их бизнес плана года, его необходимо отключить. Поток единичных изделий помогает высвечивать проблемы и быстро на них реагировать.

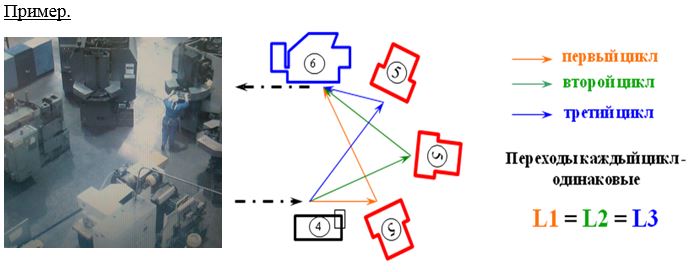

Оборудование с малой производительностью ставить на изгибе ячейки

При построении потока единичных изделий оборудование с малой производительностью рекомендуется ставить на изгибе ячейки, чтобы обеспечить одинаковые расстояния при переходе оператора каждый цикл.

При организации стандартизированной работы операторов нельзя делить оборудование с малой производительностью между несколькими операторами. На таком оборудовании должен работать один человек. Это позволит организовать хорошую стандартизированную работу и исключить пересечение операторов.

11. Единичные моечные машины

На потоках где технологически предусматривается промывка деталей и используется общая большая моечная машина необходимо разработать моечную машину на одну деталь и встроить в единичный поток.

Какие преимущества потока единичных изделий?

1. Выпуск продукции по времени такта:

-

удовлетворение требований заказчика;

-

позволяет стандартизировать работу операторов;

-

позволяет наладить тянущую систему подачи материалов как «в», так и «из» потока;

-

позволяет стандартизировать работу транспортировщиков, закрепленных за потоком.

2. Повышение безопасности.

3. Повышение качества:

-

высвечивает проблемы, при условии ведения производственного анализа, с отслеживанием почасовой выработки (доска производственного анализа);

-

значительно упрощает встраивание качества. Каждый оператор одновременно является контролером и старается решить проблему на месте, не передавая ее на следующую стадию. Даже если он пропустил дефекты, и они прошли дальше, их обнаружат очень быстро и проблема будет немедленно выявлена.

4. Повышение производительности:

-

работа, не добавляющая ценность, сводится к минимуму;

-

минимальная численность производственного персонала.

5. Снижает время протекания процесса.

6. Позволяет добиться гибкости производства:

-

легко проводить перебалансировки в случае изменения суточного задания;

-

широкая специализация и взаимозаменяемость операторов.

7. Делает производство наглядным:

-

облегчает контроль над соблюдением техпроцесса;

-

способствует сокращению простоев.

8. Снижает запас не готовых изделий (незавершенное производство – НЗП) внутри потока.

9. Позволяет высвободить занимаемые площади за счет более компактного размещения и вывода из производства дублирующего оборудования.

10. Повышение морального духа. Поток единичных изделий ведет к тому, что большую часть времени операторы заняты созданием добавленной ценности и могут быстро увидеть плоды своего труда, а видя успехи, чувствуют удовлетворение.

Что необходимо подготовить для построения потока единичных изделий?

1. Обеспечить стабильность работы оборудования:

-

организовать учет простоев оборудования;

-

провести ревизию станков и необходимый ремонт;

-

обеспечить отсутствие утечек масла и охлаждающих жидкостей.

2. Выровнять оборудование по высоте (по рабочим зонам оборудования) для облегчения работы операторов.

3. Организовать систему принудительной замены инструмента:

-

определить периодичность по каждому виду;

-

привести кратность периодичности замены к оптимальному значению за счет изменения нормативной стойкости или применения другого инструмента;

-

организовать тянущую систему доставки инструмента на рабочие места.

4. Организовать систему проверки по качеству, разработать мероприятия по внедрению встроенного качества.

5. Проработать возможность снижения партий поставки заготовок и готовой продукции.

6. Организовать работу по созданию единичной мойки (если необходимо), удовлетворяющей всем необходимым критериям.

Этапы построения Потока единичных изделий

1. Провести стандартизированную работу на потоке при текущей расстановке оборудования.

2. Заполнить лист производственной способности оборудования, который позволит понять, какие резервы есть на потоке. Если есть лишнее оборудование, его необходимо исключить из работы потока (выключить):

-

Определить циклическую работу (при необходимости организовать ее).

-

Определить необходимый стандартный незавершенный задел.

-

Провести хронометраж и заполнить бланки стандартизированной работы.

-

Анализ текущего состояния и выявление потерь на основе проведенного хронометража и заполненных форм.

-

Проведение экспериментов и внедрение усовершенствований.

Необходимо понимать, что перед тем, как строить единичный поток, необходимо провести улучшения и стандартизировать работу оператора на существующем потоке, так как нет смысла переносить потери.

-

Снижение времени колебаний.

Работу по улучшениям нужно начинать с решения проблем связанных с колебаниями времени цикла оператора и стабилизации процесса, так как колебания – это элемент нестабильности, который приводит к остановкам процесса.

-

Составление стратегии по снижению времени цикла и дозагрузке оператора.

Обучение операторов новой стандартизированной работе и стабилизация процесса.

На этом этапе очень важно участие бригадира, так как он поможет отработать приемы работы после внедрения изменений.

3. Построить на бумаге планировку целевого состояния (U-образная ячейка).

4. Продумать систему подачи материалов.

5. Провести подготовку к перепланировке потока (создание запаса готовых де-талей, проектирование и изготовление трапов, склизов для подачи, отвода материалов и проч., изготовление технологической оснастки) с обеспечением необходимых условий для построения единичного потока.

6. Провести перепланировку на участке.

7. Запустить единичный поток в работу.

8. Обучить операторов новой стандартизированной работе.

9. Стабилизировать процесс:

-

анализ и выявление потерь;

-

внедрение усовершенствований, направленных на снижение времени колебаний и времени цикла операторов.

10. Обеспечить получение оперативной информации по потоку:

-

организовать ведение доски производственного анализа, поместив ее на выходе из потока;

-

организовать отслеживание ежедневной оперативной информации (выполнение производственного задания, информация по качеству с разбивкой по видам дефектов, информация по простоям с указанием виновников и времени простоя).

11. Начать решение проблем, мешающих бесперебойной работе единичного потока.

12. Провести стандартизированную работу на потоке и составить рабочий стандарт.

13. Визуализировать необходимую информацию по потоку (карты стандартизированной работы, рабочие стандарты, стенд оперативной информации, графики превентивного обслуживания оборудования и т.д.).

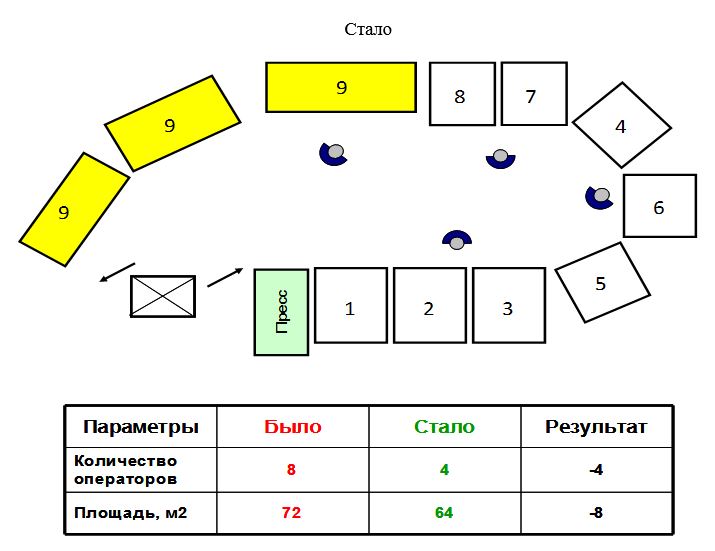

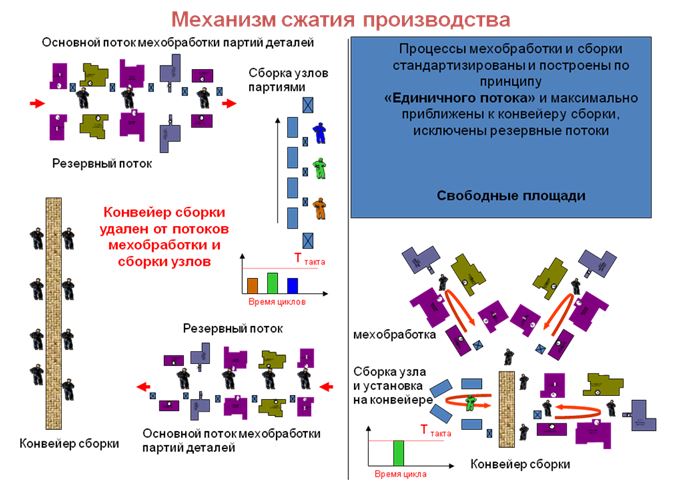

Сжатие производства

Построение потоков единичных изделий ведет к сокращению занимаемых производственных площадей. Появляются свободные островки, но отсутствует целостность потока. Это направляет на создание непрерывного потока, то есть приближение производства к Заказчику.

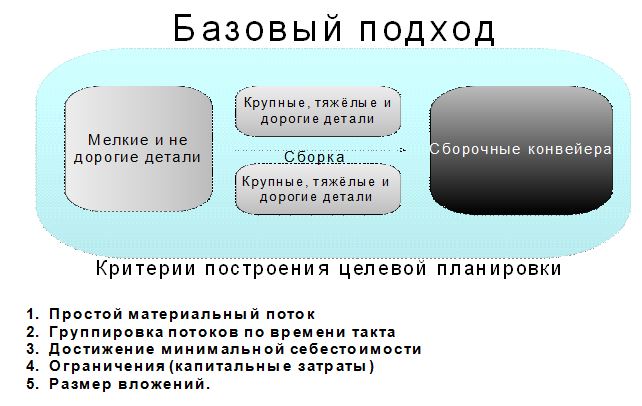

При создании планировочных решений используется следующий подход

В соответсвии с подходом философии Бережливого производства (Lean Production) анализ потерь начинается с оценки потерь всего потока от начала до конца . Его сжатие производится на отдельных деталях.Такой подход может привести к нерациональным технологическим решениям при формировании потока или дополнительным работам по перемонтажу оборудования. Поэтому Картография потока создания ценности как инструмент для сжатия производства не приемлем.