TPM – всеобщее обслуживание оборудования

«Производительность и обслуживание оборудования»

Введение

Проект «Всеобщее обслуживание оборудования» направлен на повышение эффективности работы персонала с оборудованием и ЗиП, повышение эффективности в области показателя качества обработки, выработки норма - час, общего показателя ОЕЕ и стандартизации обслуживания и управления ЗиП.

Проект включает в себя работу с бюджетированием механизмов обслуживания оборудования и расчётами норм ЗиП, проведение стандартизированной работы на местах по нормированию обслуживания оборудования рем. службами и операторами на местах.

Цель проекта:

-

Комплексное внедрение обслуживания оборудования по системе TPM, фактическое применение Lean инструментов на местах.

-

Провести стандартизацию основных процессов обслуживания, документирование, нормативность и измерители KPI оборудования.

-

Описать потоки ценности VSM, систем закупки ЗиП и обслуживания оборудования, оптимизации затрат основных показателей «Время, расход, чел/час».

Ожидаемый результат:

-

Применение инструментов на местах, фактическое исполнение методического материала, стандартов и регламентов сотрудниками компании.

-

Документирование основных процессов обслуживания оборудования TPM, описание всех процессов создания ценности в области обслуживания оборудования и закупки ЗиП.

-

Разработка итогового пакета мотиваций на местах для линейного и руководящего состава, имеющего отношение или косвенное влияние на обслуживание оборудования «KPI».

Программа проекта

TPM – всеобщее обслуживание оборудования

|

Месяц |

Этап работ |

Результат этапа |

|

1 –й месяц |

|

Проведено обучение персонала компании, поставлены цели в рамках взаимодействия TPM и Lean инструментов. |

|

2 –й месяц |

Проведение работ по организации эффективных рабочих мест в подразделениях компании и практическое внедрение инструментов Lean: |

Ведутся работы по организации рабочих мест, проводится внедрение инструментов Lean. |

|

3 –й месяц |

- Проводится итоговое описание всех бизнес-процессов компании в области обслуживания и эксплуатации оборудования, закупки ЗиП, ведение его учёта затрат и эффективности применения. |

Описаны основные бизнес-процессы исполнения рем. работ на местах. |

Резюме бизнес-консультанта

Коновалов Сергей Владимирович

Имеет большой опыт работы, знает структуры бизнеса изнутри, понимает его специфику и сложности, проблемы и задачи. Поэтому тренинги всегда наполнены живыми примерами, откликаются на реальные запросы участников, а знания и умения, полученные во время тренинга, легко интегрируются в рабочий процесс.

Стаж тренерской работы более 10 лет, опыт проведения консалтинга и семинаров в секторах экономики: машиностроение, пищевой и химической промышленности, реализованы проекты по описанию и оптимизации бизнес-процессов.

Авторские методики разработаны в результате работы на предприятиях на руководящих должностях и опыте со специалистами в западных компаниях. Тренинги насыщены деловыми упражнениями, кейсам и практическими выходами на рабочую площадку.

Основные клиенты:

ООО Базовый Элемент; ОАО ЧТЗ – (УралТрак) Челябинский Тракторный Завод; ЗАО ОргХим; ОАО Самарский Подшипниковый Завод; ОАО АЗ Урал; ООО Выбор; ООО Красноярска Продуктовая Компания; ОАО (МАК) Международный Аэропорт Казань; ОАО Агентства Экономического развития Краснодарского края; ОАО Альфа банк; ОАО АгроХолдинг Кубань; ОАО АгроКомплекс; ООО НПК; ОАО ЭкспоКаболь.

Опыт работы по проектам в бизнесе:

2018 год. ООО Стрела (Консалтинговый проект)

Крупный мясоперерабатывающий комбинат, покрытие регионы России и ближайшее зарубежье.

Задачи проекта: выстраивание системы управленческой отчетности и подотчётности, планирование пошагового описания, оптимизации бизнес- процессов и процедур, проведение автоматизации производства, постройка и запуск нового производственного корпуса.

Внедрение инструментов бережливого производства и снижение затрат по подразделениям.

2017 год. ООО Выбор (консалтинговый проект)

Инженерно-строительная компания, 4 региональных завода, горно- перерабатывающий комбинат полного цикла.

Внедрение инструментов Бережливого Производства, Lean, формирование модели повышения производительности труда и вовлечения персонала в постоянный цикл улучшений. Оптимизация структур управления, разработка и изменение системы мотиваций линейного и управленческого персонала.

2016 год. ООО Лилиани (Антикризисное Управление)

Перезапуск производственного предприятия полного цикла, складские комплексы, заготовительное, мехообрабатывающее, сборочные производства.

Организация системы диспетчеризации, восстановление систем управления и контроля над производственными участками, внедрение модели сокращения затрат и незавершенного производства, разработка систем мотивации и KPI для ИТР.

2014 - 2012 год. ЗАО ОргХим (консалтинговый проект)

Компания по производству химического реагента для шинной промышленности, эмульгаторы и канифольное производства.

Внедрение инструментов управления, организация проведения стандартизации основных процессов, сокращение издержек за счёт проведения нормирования процедур, реорганизации складского хозяйства, описание бизнес-процессов ремонтных служб.

2012 – 2011 год. ОАО ЧТЗ – Челябинский Тракторный Завод

Создание производственной системы «ЧТЗ» комплексный подход при внедрение управленческих инструментов, формирование новой корпоративной системы с набором методического сопровождения, системное моделирование функциональных служб и разработка систем мотивации исполнения в подразделениях. Подготовка внутренних Lean специалистов, разработка пошагового достижения бизнес-показателей.

Управленческий Опыт:

2016 – 2014 год. ООО ИТС. Директор металлообрабатывающего Завода

Общее управление производственным предприятием, формирование выполнения бизнес-целей компании, контроль соблюдения бюджетов и основного баланса, организация работ основных служб в области качества, ремонта, планирования, закупок, склада и коммерции.

2009 – 2006 год. ООО Группа ГАЗ. Руководитель проектов по развитию производств

Ведение проектов в области развития Бережливого Производства по заводам компании, организация работы вспомогательных подразделений, сокращение затрат и повышения производительности труда персонала.

Образование:

2002 – Высшее Техническое образование (Политехнический Университет)

2004 – Высшее экономическое. НИМБ – (Финансы и кредит)

2007 – Бережливое Производство (TPS) практические обучение: компания YOMO (преподаватель вице-президент компании Тойота «Доктор Обо»), более 12 месяцев

2007 – Совместная работа и стажировка со специалистами кампании Magna International (Канада)

2008 – TQM. Министерство иностранных дел Японии (Токийский политехнический университет)

2008 – WE Plen. GmbH «Германия»

2009 – ISO TS16949 (SPC. PPAP. MSA. FMEA. APQP)

2010 – FMEA «Метод анализа последствий потенциальных отказов». WE Plen. GmbH «Германия»

2010 – PPDS «Основы методологии планирования и разработки продукции» WE Plen. GmbH «Германия»

Наши благодарственные письма

ПОСМОТРЕТЬ ПРОГРАММЫ ПО ПРАКТИЧЕСКОМУ ОБУЧЕНИЮ

Внедрение инструментов Бережливого Производства

Проект включает в себя основные этапы работы по практическому обучению, подготовки и методической помощи сотрудникам компании в области внедрения инструментов Бережливого Производства.

Проект включает в себя основные этапы работы по практическому обучению, подготовки и методической помощи сотрудникам компании в области внедрения инструментов Бережливого Производства.

Так же, в рамках проекта, разрабатывается системный подход в области систем мотивации персонала, его вовлечение в работу над совершенствованием рабочих мест и достижение целевого показателя.

Цель проекта:

-

Внедрение инструментов Бережливого Производства в бизнес-процессы компании.

-

Обучение и вовлечение персонала в постоянный цикл улучшений корпоративной культуры.

-

Разработка пакета документации и реализации проектов в области снижения издержек (потерь).

-

Разработка системы мотивации персонала, заточенной на достижение целевых показателей в области применения инструментов Бережливого Производства и достижения экономического эффекта.

Оптимизация бизнес-процессов

Оптимизация бизнес-процессов - это методический подход к изучению структуры компании, её основных операционных процессов, исполнительского функционала подразделений, систем мотивации и начислений по KPI.

Оптимизация бизнес-процессов - это методический подход к изучению структуры компании, её основных операционных процессов, исполнительского функционала подразделений, систем мотивации и начислений по KPI.

Наши специалисты проводят эффективную диагностику основных бизнес-процессов, изучая функционал персонала и его исполнительскую результативность, проверяют выстраивание подтверждённого норматива сотрудников и их мотивацию к достижению.

За счёт разработанных механизмов Вы оптимизируете текущие операционные функции подразделений, оптимизирует бизнес-процессы, выстраиваете эффективную систему мотивации персонала, обеспечивая достижение постеленных целей.

Цель практикума:

Сократить затраты компаний путём описания и оптимизации основных бизнес-процессов, стандартизации функционала персонала подразделений и определение нормативов их отчётности и подотчётности.

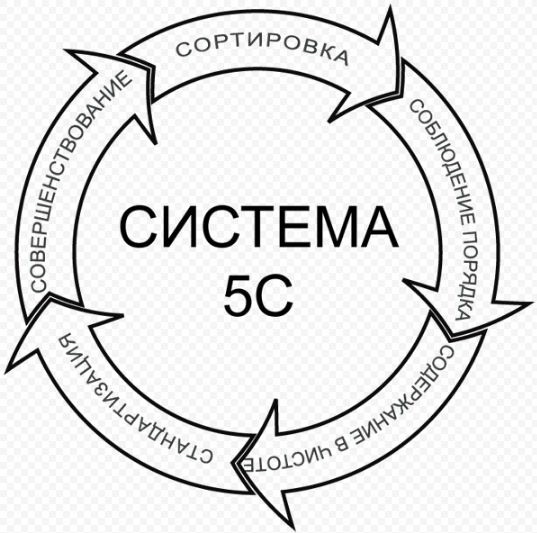

Система 5S – эффективность рабочего пространства

Практикум внедрение системы 5S - это системный подход в области организации рабочего пространства, поиск элементов сдерживания эффективности компании.

Практикум внедрение системы 5S - это системный подход в области организации рабочего пространства, поиск элементов сдерживания эффективности компании.

Комплексный и циклический подход в области управления производственными участками, ответственности руководителей в области достижения результата и эффективности принимаемых решений, за счет систематизации процесса внедрения и исполнения принципа инструмента 5S в Бизнес- Процессах компании, четкой системы контроля достижений и эффективности показателей рабочих мест.

Цель практикума:

-

Выработать практические навыки создания безопасных и эффективных рабочих мест.

-

Продемонстрировать возможности и сформировать навыки эффективного использования рабочего времени, энергии и других ресурсов компании.

-

Повысить качество выпускаемой продукции (услуг) и культуры производства.

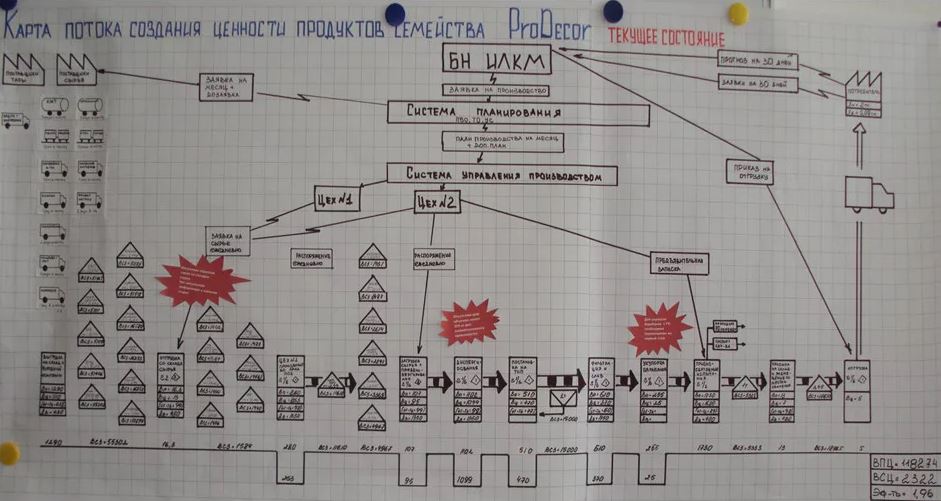

Картирование потока ценности «VSM»

Практический тренинг - практикум, обучение на рабочих местах и в подразделениях, отработка навыков системного подхода к процессному управлению и внедрению инструмента VSM, методичное и документированное описание всех этапов потока создания ценности.

Практический тренинг - практикум, обучение на рабочих местах и в подразделениях, отработка навыков системного подхода к процессному управлению и внедрению инструмента VSM, методичное и документированное описание всех этапов потока создания ценности.

Цель практикума:

-

Сформировать опыт описания основных процессов компании, применяя инструмент описания потоков создания ценности «VSM».

-

Научиться компетентно проводить мероприятия по поиску потерь и сокращать затраты в текущих процессах компании.

-

Формировать модель процессного управления, применяя инструменты бережливого производства VSM.

-

Запустить корпоративную модель исследования всех текущих бизнес-процессов компании, выявить потери и динамически проводить оптимизацию затрат.

-

Запустить модель оцифрованния процедур по контрольным точкам.

Клиентский сервис (развитие и оптимизация затрат)

Практический тренинг «целевой – практикум», работа проводится, как в аудитории, так и на рабочих местах. В рамках практикума группа проводит фактический аудит своих сервисов, описывает их процессы, анализирует клиентские ценности, устраняет несоответствия и проводит качественную систематизацию процессов сервиса.

Практический тренинг «целевой – практикум», работа проводится, как в аудитории, так и на рабочих местах. В рамках практикума группа проводит фактический аудит своих сервисов, описывает их процессы, анализирует клиентские ценности, устраняет несоответствия и проводит качественную систематизацию процессов сервиса.

Цель практикума:

-

Сформировать описание основных процессов в области предоставления клиентского сервиса, применяя инструменты описания потока ценности по Карен Мартин.

-

Выявить несоответствия в области предоставления качества услуг, найти все ограничения, применяя системную модель исследования клиентского сервиса на местах.

-

Провести исследования документооборота, отвечающего за качества услуг сервиса, его измерения, нормативность в исполнение и определение KPI.

-

Запустить модель оцифрованные процедуры по контрольным точкам.

Отправьте заявку или свой вопрос и мы свяжемся с вами в ближайшее время